Formen von Schokolade mit Kältetechniken

Bei den verschiedenen Kältetechniken wird die Schokolade mit gekühlten Stempeln in die gewünschte Form gebracht. Die Kältetechniken haben gegenüber den anderen Methoden zum Formen mehrere Vorteile:

- Die Schokolade kühlt wesentlich schneller aus. Mit einer Form und einem Stempel können so in der gleichen Zeit wesentlich mehr Hohlkörper hergestellt werden.

- Die Schalendicke kann sehr genau eingestellt und sehr dünn sein.

- Die Schalen sind sehr gleichmäßig.

Probleme entstehen bei diesen Verfahren durch die niedrigen Temperaturen, die bis zu -20 °C gehen. Die Stempel können dabei zu stark vereisen, oder es kann sich Kondensat bilden und in die Formen tropfen. Probleme treten auch auf, wenn Formen und Stempel nicht genau zentriert sind oder die Formen und Stempel nicht sehr ordentlich gearbeitet sind.

Frozen Cone und Cold Stamp

Die Idee der Herstellung von Formen mit gekühlten Stempeln wurde bereits am 10. November 1922 von William Boyd und William Herbert Yates als Patent angemeldet (Patent Nr. 30.760/22.207.974). Das Patent wurde vermutlich aber nie verwertet.

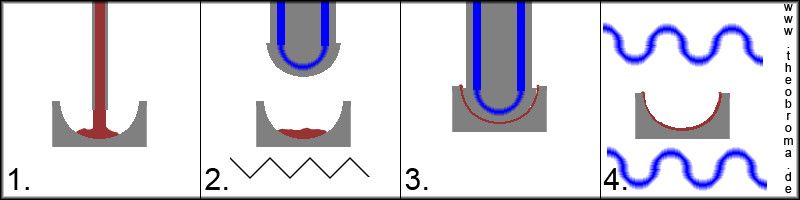

Die Hohlformen werden hergestellt, indem man die nötige Menge Schokolade in eine Form dosiert. Die Menge sollte etwa 10 % über dem Schalengewicht liegen, damit etwas Schokolade herausgedrückt wird. Die Form wird kurz vibriert, damit die Schokolade eine glatte Oberfläche hat, so verteilt sie sich beim Pressen gleichmäßiger. Nun wird ein gekühlter Stempel, der exakt in die Form passt und der um die erwünschte Dicke der Schale kleiner ist, in die Form gepresst. Dadurch verteilt sich die Schokolade gleichmäßig in der Form. Ist die Schokolade so fest, dass die Schale nicht mehr zusammenfällt, wird der Stempel herausgezogen. Jetzt wird wie bei der normalen Hohlkörperherstellung endgekühlt und die Schalen können normal gefüllt werden.

Je nach Hersteller der Maschinen wird mit Stempel-Temperaturen zwischen -5 °C und - 20 °C gearbeitet. Bei - 20 °C bleibt der Stempel etwa 2 Sekunden in der Schokolade, bei höheren Temperaturen entsprechend länger. Durch die niedrigen Temperaturen bildet sich eine dünne Eisschicht auf den Stempeln. Wenn die Stempel in die Schokolade tauchen, schmilzt diese leicht an und bildet ein Trennmittel zwischen Stempel und Schokolade. Probleme treten vor allem dann auf, wenn die Produktion unterbrochen wird. Dann können die Stempel zu stark vereisen und Kondensat kann in die Formen tropfen. Damit dieses Verfahren korrekt arbeitet, müssen Stempeltemperatur, Verarbeitungstaktzeit und Luftfeuchtigkeit konstant gehalten werden.

Herstellung mit Cold Stamp Verfahren

Cold Press®

Ziel, des von der Firma Knobel Maschinenbau AG entwickelten Cold Press® Verfahrens ist es, die mit den niedrigen Temperaturen zusammenhängenden Probleme zu beseitigen. Das Verfahren arbeitet nach dem gleichen Prinzip wie Frozen Cone und Cold Stamp, arbeitet aber bei Temperaturen zwischen 0 °C und 2 °C und bei einem Taupunkt der Umgebungsluft von - 5 °C. So entsteht keinerlei Feuchtigkeit oder Eisschicht am Stempel. Um trotz der höheren Stempeltemperatur eine ausreichende Wärmeabfuhr zu erreichen, werden anstelle der sonst üblichen Alluminiumstempel Kupferstempel eingesetzt, die mit einer Spezialsilberschicht überzogen sind. Dadurch werden trotz der höheren Temperaturen Stempelzeiten von nur 1,5 Sekunden erreicht. Die Vorteile des Cold Press Verfahrens sind:

- Weniger Energiebedarf zur Stempelkühlung

- Keine Kondenswasserbildung oder Eisschicht an den Stempeln

- Kein Kontakt der Schalen mit Wasser

- Keine Probleme bei Produktionsunterbrechungen

Frozen Shell

Mit diesem Verfahren können dünnwandige becherförmige Schalen produziert werden. Die minimale Wandstärke liegt bei etwa 0,7 mm. Zur Herstellung taucht ein tiefgekühlter Stempel in Schokolade und wird sofort wieder herausgezogen. Die überflüssige Schokolade wird durch Vibration abgeschüttelt. Zurück bleibt die dünne Schale am Stempel, die durch Druckluft vom Stempel getrennt wird.

So geht es weiter mit der Produktion

Die mit Kältetechniken hergestellten Hohlkörper können normal weiterverarbeitet und als nächstes befüllt werden. Siehe bei: Hohlkörper, gegossen